A. Mesin Frais Khusus

Sebagian besar

produk industri telah menjadi lebih kompleks dengan desain produk baru yang

tidak memungkinkan untuk dikerjakan dengan mesin frais standar sehingga

diperlukan suatu pengembangan mesin. tujuannya adalah untuk mengerjakan

pekerjaan yang lebih besar, lebih rumit, produksi banyak/massal dengan

melakukan pekerjaan pemesinan yang tidak biasa lainnya.

1. Plano

Milling

Plano milling atau

disebut mesin frais planer merupakan mesin frais yang digunakan untuk memotong

permukaan (face cutting) dengan benda kerja yang besar dan berat seperti

pengerjaan peluncur atau pembawa dari bed mesin bubut, column mesin frais, meja

mesin dan lain-lain.

Gambar 3.1 Plano Milling Machine

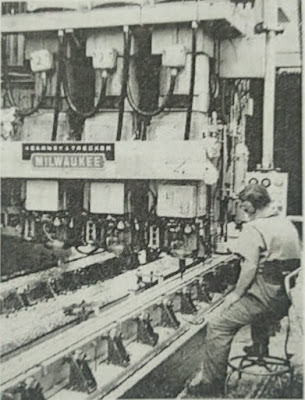

Gambar 3.1 tersebut

terlihat meja mesin frais plano terpasang kepala spindel yang bergerak pada rel

secara melintang. Gerakan arah melintang dan vertikal dilakukan spndel mesin

tersebut, sedang gerak horisontal dilakukan oleh oleh meja mesin secara

perlahan sesuai dengan kecepatan yang dipilih. Terdapat mesin dengan beberapa

kepala spindel yang bisa bekerja secara bersamaan, sehingga meningkatkan

produktifitasnya.

2.

Surface Milling

Surface milling

adalah mesin potong permukaan seperti untuk pekerjaan pertaan permukaan rata

dari kepala dan blok silinder, V-Blok dan lain-lain sehingga didapatkan hasil yang

presisi dan halus. Surface milling bisa digunakan untuk penyayatan permukaan

datar horisontal atau miring panjang yang memerlukan penyayatan secara

kontinyu. Gerakan penyayatan surface milling dilakukan oleh kepala spindel dan

pisau kearah vertikal maupun horisontal.

Gambar 3.2 Surface Milling

Gambar 3.3 Pemotongan Permukaan Kepala

Silinder dengan Surface Milling

3. Tread

Milling

Thread milling

adalah proses pemesinan yang digunakan untuk membuat/memotong ulir dengan pisau

pemotong bentuk tunggal atau banyak. Thread milling membuat hasil uliran yang

lebih halus dan lebih kuat dari pada tap maupun snei. Selain lebih efesien

daripada menggunakan alat titik potong tunggal seperti di mesin bubut. Proses penguliran

dihasilkan dari gerakan melingkar dari pisau yang berputar serta benda kerja

sehingga akan terbentuk 1 picth ulir dalam dalam satu putaran

Gambar 3.4 Thread Milling

Gambar 3.5 Prinsip Pemotongan Ulir dengan

Tread Milling

Meskipun tidak

banyak digunakan sebagai alat pembuat ulir, thread milling mempunyai

produktifitas tinggi dalam aplikasi tertentu. Selain itu penggunaan thread

milling memungkinkan pemesinan benda kerja besar yang tidak dapat dengan mudah

dikerjakan pada mesin bubut.

Gambar 3.6 Proses Penguliran pada Tread

Milling

4. Copy

Milling

Copy milling

merupakan proses pemesinan untuk pembentukan benda kerja yang mempunyai bentuk

yang kompleks seperti cam, cetakan dan profil rumit lainnya baik untuk bagian

atau kebutuhan produksi massal yang dilengkapi dengan kemampuan menyalin suatu

bentuk benda kerja. Untuk proses menyalin (copy) benda kerja tersebut maka

dibuat pola/mal yang dipakai sebagai referensi untuk membuat bentukan yang

sama. Pola atau mal digunakan sebagai referensi untuk membuat bentuk potongan

pekerjaan. Koordinat jalur pemotongan ditentukan dengan mengikuti dengan

mengikuti mal melalui sebuah batang pena (stylus) atau pilot.

Pada mesin ini

dilengkapi 2 kepala mesin (head) yang berfungsi sebagai berikut :

1. Head Pertama yang

terdapat batang pena (stylus) berfungsi untuk mengikuti bentukan pola/malnya

2. Head kedua

terdapat pisau potong yang berfungsi memotong benda kerja sesuai bentukan

pola/malnya.

Gambar 3.7 Copy Milling

Sitem kontrol

pelacak dari bentukan pola/malnya diperoleh dari sistem mekanis hidrolik,

listrik atau kontrol optik (sinar dengan sensor mata listrik). Mesin yang

dikontrol secara mekanis dengan salinan 2 atau 3 dimensi digunakan untuk

membentuk ukiran dengan detail halus dan finishing yang baik

Gambar 3.8 Proses Pembentukan benda kerja

pada Copy Milling

5.

Hobbing Machine

Mesin hobbing

merupakan proses pemesinan yang digunakan untuk membuat roda gigi atau sprocket

dengan cara memotong/memangkas permukaan gigi secara berurutan pada gerakan

axial. Alat potong yang digunakan juga spesifik, yaitu membentuk profil roda

gigi dengan ukuran yang presisi.

Mesin hobbing paling

banyak digunakan untuk membuat roda gigi baik lurus maupun heliks dibandingkan

dengan peralatan lain karena relatif lebih cepat, murah dan cukup akurat,

sehingga dapat digunakan untuk produksi massal.

Gambar 3.9 Proses Pemesinan Menggunakan

Hobbing Machine

Gambar 3.10 Prinsip Pemotongan Gigi pada

Hobbing Machine

6. CNC

Milling

Sebenarnya, prinsip

kerja dari mesin CNC (Computer Numerical Control) hanya memindahkan pekerjaan

yang sebelumnya dilakukan secara manual menjadi otomatis. Pengoperasian mesin

CNC dengan memasukan data pengerjaan seperti panjang, lebar, dan bentuk kedalam

sistem komputer yang terhubung pada mesin, kemudian mesin akan membaca perintah

tersebut dan akan bekerja secara otomatis. Hal ini membuat operasional mesin

CNC lebih akurat dan cepat.

Gambar 3.11 CNC Milling

Mesin CNC milling

adalah mesin frais dimana pengendalian pergerakan meja mesin (arah melintang

dan menajang secara horisontal) serta spindel/rumah cutter (arah vertikal)

dikendalikan oleh suatu program komputer. Program komputer tersebut berisi

langkah-langkah perintah yang harus dijalankan oleh mesin CNC. Program tersebut

bisa dibuat langsung pada mesin CNC (huruf per huruf, angka per angka), yang

hasil programnya disebut dengan program NC, atau dibuat menggunakan personal

computer (PC) yang terinstal software khusus untuk membuat program NC

Gambar 3.12 Proses Pemesinan pada CNC

Milling

B. Aplikasi Mesin Frais di Industri

Teknologi mesin

frais telah digunakan sejak abad 18, dan masih digunakan hingga sekarang. Mesin

frais (milling) adalah salah satu perkembangan dari teknologi pemesinan yang

banyak memberikan kemudahan dalam pembuatan produk.

Kemampuan mesin frais

membuat perkakas dengan berbagai macam pekerjaan sehingga mesin frais ini

merupakan salah satu mesin yang sangat dibutuhkan dalam bidang teknologi manufaktur

dan para pengelola bengkel kerja.

Proses proses yang

dapat dikerjakan pada mesin frais tergantung pada jenis mesin itu sendiri,

mulai dari yang sederhana sampai pada bentuk yang kompleks. Dengan adanya mesin

mesin yang lebih moderen seperti mesin CNC, jenis bentuk benda kerja yang

dapatdikerjakan menjadi lebih banyak. Hal ini akan menguntungkan bagi industri

untuk memproduksi benda benda dalam jumlah yang banyak.

Mesin frais yang

pada awalnya konvensional/manual, berkembang menjadi semi konvensional/semi

otomatis, yaitu pergerakan eretan dapat otomatis dengan mengatur besar

pemakanan (feeding). Selanjutnya perkembangan mesin frais menjadi full otomatis

(mesin CNC). Operator cuku memasukan program NC dan menjalankan program

tersebut.

Mesin CNC (computer

Numerical Control) dewasa ini semakin terus berkembang. Aplikasi dari teknologi

CNC banyak ditemukan di industri-industri manufaktur/produksi. Industri yang

banyak menggunakan mesin-mesin CNC adalah di bidang aerospace, machinery,

electrical, fabrication, otomotif, instrumentasi, mold making, dan lainnya.

Faktor – faktor penting

yang menyebabkan proses produksi lebih menguntungkan dengan menggunakan

teknologi CNC dibandingkan dengan mesin konvensional adalah sebagai berikut :

a. Laju produksi

yang tinggi (cepat)

b. Keseragaman

bentuk

c. Pemborosan benda

kerja akibat kesalahan (sekrap) berkurang

d. Peralatan bantu

proses berkurang

e. Cocok untuk

bentuk permukaan yang kompleks

f. Fleksibel

Namun pada sisi

lain, teknologi CNC memerlukan :

a. Biaya investasi

yang tinggi

b. Operator dan

pemrograman dengan skill tertentu (tinggi)

c. Biaya perawatan

yang tinggi

Gambar 3.13 Mesin Frais Plano Tiga Kepala

Potong untuk pekerjaan bagian pesawat terbang

Gambar 3.14 Mesin Frais CNC dengan 6

derajat kebebasan (Axis)

Daftar Pustaka : Buku Paket Teknik Pemesinan Frais

Semangat

ReplyDelete