Teknik Pembubutan Eksentrik - Memahami Pembubutan Eksentrik

Proses bubut adalah proses pembentukan benda kerja dengan mengurangi benda kerja (Material removal). Pengurangan material dilakukan pada benda kerja yang berputar dengan alat potong (pahat) yang bergerak secara linear (melintang, memanjang, atau membentuk sudut) sehingga benda kerja yang dihasilkan memiliki penampang berbentuk lingkaran.

Jenis pekerjaan pembubutan yang dapat dilakukan dengan menggunakan mesin bubut universal sangat bervariasi, beberapa di antaranya: membubut muka (facing), membubut lurus/rata yaitu dalam arah memanjang, membubut alur, membubut ulir baik ulir luar maupun ulir dalam, membubut tirus, mengebor dan membubut diameter dalam, mengkartel, serta membubut radius dan chamfer. Pembubutan dalam arah memanjang bisa dilakukan dengan menggunakan satu sumbu atau lebih di dalam suatu benda kerja. Pembubutan yang dilakukan dengan menggunakan lebih dari satu sumbu dalam benda kerja disebut pembubutan eksentrik.

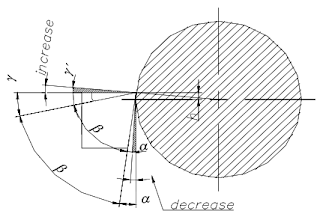

Perhatikan gambar di bawah ini!

Bingung bagaimana membuat benda seperti digambar? Pembubutan benda gambar di atas bisa dilakukan dengan berbagai cara. Benda di atas dinamakan benda eksentrik. Pemahaman dan pengetahuan mengenai teknik pembubutan eksentrik sangat mempengaruhi pengoperasian mesin bubut. Pelajarilah materi teknik membubut eksentrik ini dengan sungguh-sungguh agar dapat menghasilkan benda eksentrik sesuai yang ditentukan dan mengurangi kesalahan pembubutan eksentrik yang diakibatkan teknik pembubutan yang salah.