Macam-macam Perekat (Bond) untuk pembuatan roda gerinda

Terdapat bermacam-macam perekat dalam membuat roda gerinda diantaranya:

1) Perekat

Keramik (Vitrified bond).

Sebagian besar roda gerinda menggunakan perekat jenis keramik. Kelebihannya perekat jenis ini diantaranya: tahan terhadap air, oly, asam dan panas. Sedangkan kelemahanya diantaranya: rapuh dan kasar, sehingga batu gerinda tidak boleh tipis. Proses pembuatan perekat keramik dapat dilihat pada (Gambar 2.7).

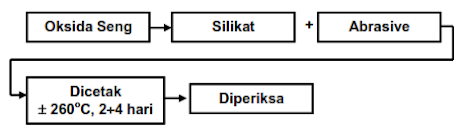

2) Perekat

silikat.

Khusus digunakan untuk mengasah alat-alat potong, karena perekat

jenis ini mudah melepaskan butiran (pulder acting). Proses pembuatan perekat silikat dapat dilihat pada (Gambar 2.8).

3) Perekat

shellac.

Jenis perekat ini digunakan untuk

pengerjaan halus, dan ketahanan

terhadap panas

rendah.

Proses pembuatan

perekat shellac dapat

dilihat pada (Gambar 2.9)

Gambar 2.9. Proses pembuatan perekat shellac

4) Perekat

Karet.

Roda gerinda dengan perekat karet digunakan untuk roda gerinda pengontrol/penahan pada mesin gerinda silinder tanpa senter (centerless grinding). Proses pembuatan perekat karet dapat dilihat pada (Gambar 2.10).

Gambar 2.10. Proses pembuatan perekat karet

5) Perekat

Resin Syntetik (Syntetic Resin

Bond).

Roda gerinda dengan perekat resin syntetik, digunakan untuk roda

gerinda pemotong yang tipis, karena perekat jenis ini elastis dan ulet. Proses pembuatan perekat resin

syntetik dapat dilihat pada (Gambar

2.11)

.

Gambar 2.11. Proses pembuatan perekat resin syntetik

Roda gerinda dengan perekat logam, digunakan untuk mengikat butiran pemotong boron nitride dan Intan. Proses pembuatan perekat resin syntetik dapat dilihat pada (Gambar 2.12).

Gambar 2.12. Proses pembuatan perekat logam