DPTM

Thursday, August 06, 2020

PENGOLAHAN BAHAN NON LOGAM

Dengan semakin mahalnya harga material

logam maka material nonlogam (bukan logam) merupakan material alternative

pengganti logam. Material bukan logam banyak dipakai dalam kehidupan

sehari-hari dalam berbagai produk rumah tangga, peralatan teknk, komponen

kendaraan, aksesoris, kemasan produk, dan sebagainya. Material bukan logam

adalah bahan yang tidak termasuk logam atau unsur kimia yang mempunyai sifat

elastis (karet, plastic), cair ( bahan bakar dan bahan pelumas), mudah pecah

(keramik), peka terhadap api (bahan bakar,plastik), tidak dapat terbakar

(asbes), dan lain-lain. Bahan bukan logam diantaranya asbes, plastik, kaca,

keramik, stetit, kertas/karton, karet, granit, batu bara, bahan bakar cair,

bahan bakar gas, minyak pelumas, minyak rem, intan, dan lain-lain.

Bahan nonlogam

1. Asbes

Asbes ditemukan di alam berbentuk serabut

atau serat halus sebagai pembuluh diantara karang-karang, yang terdiri atas

asam kersik dan silikat magnesium. Cara memperoleh asbes adalah dengan

menghancurkan batu-batu karang hingga memperoleh serat-serat untuk dibuat asbes

dan dipintal menjadi benang. Agar mudah dalam pemintalan maka serat-serat asbes

dicampur dengan kapas. Setelah menjadi benang maka kapasnya dihilangkan dengan

jalan dipanggang atau dibakar hingga tertinggal benang asbes saja. Pada umumnya

asbes mempunyai sifat tahan api dan tidak dapat terbakar, berwarna abu-abu

perak, massa jenis 2,9-3 dan titik cairnya 1500°C. asbes berkualitas tinggi

banyak digunakan pada alat pemadam kebakaran, sarung tangan, sepatu asbes, baju

tahan api, kampas rem, paking knalpot, isolasi panas pada peralatan listrik.

2. Plastik

Bahan dasar plastik adalah arang, minyak

bumi, gas bumi, garam dan air. Plastik dibuat

secara sintetis, bersifat plastis dan mudah dibentuk. Macam-macam

material plastic antara lain Poly Etylene

(PE), Poly Propelene (PP), Poly Vinil Clorida (PVC), Poly Steerine (PS), Poly Carbonat (PC), Poly Amid

(PA), dan Akrilitiel Butadin Steerine

(ABS).

Plastik mempunyai sifat mudah terbakar,

ringan, kuat, tahan xat kimia, tahan air, tahan korosi, dapat dicetak dengan

baik pada suhu rendah. Sifat fisik plastik : massa jenis 1,0-1,7 dan titik

lumer sekitar 400°C. Sifat mekanik plastik mempunyai kekuatan tarik 2,1-8,4 kg/mm² dan regangan

15-700%. Plastic banyak digunakan untuk kemasan, peralatan rumah tangga ,

peralatan teknik, peralatan elektronik, dan komponen-komponen kendaraan.

3. Kaca

Kaca dibuat dengan cara mengolah bahan

dasar seperti pasir kuarsa dan bahan tambah lainnya (soda, potas, kapur, dan

timbel) pada dapur cawan tahan api yang dipanaskan dengan gas sampai suhu

2.000°C. pada umumnya kaca tidak mempunyai titik cair tertentu, bersifat

halus/licin, tidak tahan benturan, tidak larut dalam air, tembus cahaya, dapat

memantulkan cahaya, tahan pengaruh gas, uap, dan asam.

Macam-macam kaca antara lain kaca bening

(kaca natron), kaca kristal, kaca baur, kaca flint, kaca kroon, kaca pyrex,

kaca yena, kaca panser (tahan peluru). Kaca bening banyak digunakan untuk

jendela,. Kaca pyrex dan kaca yena tahan perubahan suhu , digunakan unt7uk

alat-alat ukur laboratorium. Kaca krona digunakan untuk alat-alat optic. Kaca

flint digunakan untuk membuat lensa, prisma, dank anta.

4. Keramik

Keramik dibuat dari bahan kaolin (tanah

liat pilihan), dibentuk dengan cetakan dan dibakar dengan suhu

900-1200°C.Keramik mempunyai sifat tahan perubahan suhu , keras, getas, dapat

pecah, daya sekat tinggi tidak dapat diubah bentuk, tahan perubahan kimia, dan

tidak menghisap air. Karena sifatnya itu, keramik digunakan untuk lantai, bahan

isolasi listrik, sekring, dan batu tahan api.

5. Stetit

Stetit adalah semacam keramik yang dibuat

dari serbuk batu lemak yang dipres dengan tekanan tertentu dan dibakar sampai

suhu dan waktu tertentu sesuai kebutuhan. Stetit mempunyai sifat lebih baik

dari keramik, yaitu tahan perubahan suhu dan getaran mekanis. Stetit digunakan

untuk alat-alat pemanas, setrika, solder, saklar, isolasi jaringan listrik, dan

isolator busi motor.

6. Kertas/Karton

Kertas dibuat dari bahan pulp yang

dipres/dirol dan dipanaskan hingga menjadi lembaran tipis. Kertas dibagi

menjadi 3 kelompok yaitu kertas dan karton dari campuran serat, kertas pararin

(dicelupkan ke paraffin atau lilin),

kertas prespan (kertas basah dan dipres). Sifat kertas paraffin agak lunak bila dibandingkan dengan kertas prespan. Kertas

prespan bersifat keras dan berwarna abu-abu. Dibidang teknik, kertas dan karton

dipakai sebagai paking motor dan saringan/filter. Kertas paraffin digunakan sebagai penyekat daun-daun kondensor. Kertas

prespan dipakai sebagai bahan untuk membuat lilitan, bahan isolasi alur

isolator, dan bahan isolasi transformator.

7. Karet

Sifat karet adalah elastis, kenyal tidak

larut dalam air, dapat larut dalam bensol, massa jenis karet 0,9-0,96. Pada

suhu 0°C karet masih kenyal, pada suhu yang lebih rendah menjadi keras dan

rapuh, pada suhu 50°C karet menjadi lunak dan lengket , pada suhu 200°C karet

menjadi kental, karet akan rusak oleh asam dan klor. Sifat mekanis karet

tergantung pada bahan vulkanisir dan bahan pengisi yang berupa arang, kapur,

antinomy dan timbel.

8. Batu bara

Batu bara berasal dari alam yaitu

tumbuh-tumbuhan yang tertimbun tanah dalam waktu yang lama dan mengalami proses

pembusukan secara lambat, sehingga unsur-unsur tersebut menjadi gas CO₂ dan H₂O dan

sisanya berupa zat arang dalam jumlah yang banyak dan beratnya menurun. Sifat

batu bara : mengandung unsur zat arang (karbon), zat air (hydrogen), belerang ,

gas abu. Kalor atau panas yang dihasilkan oleh batu bara tergantung unsur C,H,

dan S.

9. Bahan bakar cair

Bahan dasar untuk bahan bakar cair

berasal dari minyak mentah yang disebut petroleum.

Untuk mengolah minyak mentah dengan cara memisahkan hidrokarbon dari

kotoran-kotorannya, yaitu dengan cara destilasi atau penyulingan yang dilakukan

di kilang-kilang minyak hingga diperoleh jenis-jenis bahan bakar, yaitu bensin,

solar, dan minyak tanah.

10. Bahan pelumas

Minyak pelumas berfungsi sebagai

pembersih, perapat diantara dua komponen yang berenggang, penyerap panas,

penyerap tegangan, pencegah keausan, mengurangi kehilangan tenaga akibat

gesekan, pencegah karat, dan untuk mengeluarkan kotoran. Sifat dan syarat

minyak pelumas : memiliki viskositas, daya lekat yang baik, mudah memindahkan

panas, tidak mudah bercampur dengan kotoran, mempunyai titik nyala yang tinggi,

mempunyai titik beku yang rendah.

Pengolahan Bahan Nonlogam

Berikut akan dijelaskan pengolahan bahan

nonlogam berupa plastic (polimer).

Pengolahan bahan non logam terbagi dalam

beberapa tahap. Tahap pertama adalah prapembentukan. Sebelum dimasukan kedalam

mesin cetak, bahan yang sudah tercampur dicetak lebih dahulu sebagai bentuk

awal. Ada dua macam pembentukan yaitu untuk bahan termoplastik dan termosetting.

Perbedaan kedua macam prapembentukan sebagai berikut :

Bahan termoplastik,

prosesnya dilakukan dengan cara bahan dipanaskan hingga mencapai titik plastis,

lalu dicetak merupai bentuk rongga cetakan. Keuntungan proses ini adalah

menghemat bahan baku dan mempercepat proses.

Bahan termosetting,

prosesnya dilakukan dengan cara bahan dicetak dalam kondisi dingin (cold

working) menjadi bentuk pelet tanpa pengolahan awal terlebih dahulu.

Pengolahan bahan nonlogam seperti polimer dibagi menjadi beberapa macam,

yaitu :

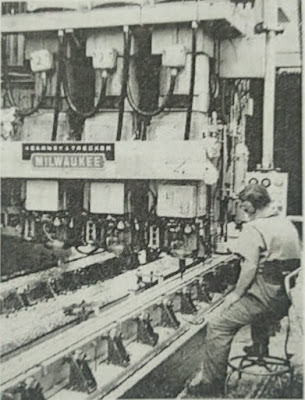

1. Injection molding

Biji polimer

(pellet) yang dilelehkan oleh screw gear ke dalam tabung yang

berpemanas. Lalu dengan gaya tarik bumi, pellet

diinjeksikan ke dalam cetakan . akibat pemanasan pada suhu 120-260°C, pellet berada dititik plastis. Kemudian pellet diinjeksikan ke dalam cetakan

tertutup bertekanan besar yaitu 200 MPa. Produk kemudian mengeras dengan

bantuan pendinginan air. Penekan lalu ditarik dan produk dikeluarkan dari dalam

cetakan.

Gambar 3.1 Proses Injection Molding

2. Ekstusi

Biji polimer

(pellet) yang telah dilelehkan

dimasukan ke dalam ruang pemanas melalui screw

gear, hingga berubah menjadi kental. Lalu ditekan melalui cetakan (die) sehingga keluar berupa lembaran.

Lembaran yang dihasilkan lalu didinginkan dengan udara, air, atau permukaan

yang dingin. Produk berupa lembaran akhirnya mengeras selama berada diatas ban

dan berjalan (conveyor).

Gambar 3.2 Proses Ekstrusi

3. Thermoforming

Prosesnya berupa menekan lembaran polimer yang telah dipanaskan ke dalam

suatu cetakan.

Gambar 3.3 Proses thermoforming

5. Blow molding

Biji polimer

(pellet) yang dilelehkan oleh screw gear di dalam tabung yang

dilengkapi dengan pemanas, kemudian diekstrusi membentuk pipa (parison) kemudian ditiup ke dalam

cetakan,

Gambar 3.4 Proses Blow Molding

SUMBER : BUKU PAKET SEKOLAH